"COLONNE DI LAVAGGIO FUMI"

In campo industriale, la

presenza di emissioni in atmosfera inquinate da vapori inorganici è

estremamente diffusa. Basti pensare, a titolo esemplificativo, alle

produzioni dell'industria chimica e farmaceutica, agli impianti

dell'industria galvanica ed alle linee di decapaggio metalli.

In campo industriale, la

presenza di emissioni in atmosfera inquinate da vapori inorganici è

estremamente diffusa. Basti pensare, a titolo esemplificativo, alle

produzioni dell'industria chimica e farmaceutica, agli impianti

dell'industria galvanica ed alle linee di decapaggio metalli.Uno dei più semplici, ed al contempo più efficaci sistemi per la depurazione di questo tipo di emissioni gassose, è rappresentato dalla depurazione ad umido.

La depurazione ad umido viene effettuata con apposite apparecchiature di “lavaggio”, studiate e dimensionate per consentire il più intimo contatto tra liquido e gas. Un esempio tipico è rappresentato dalle colonne a riempimento, o “scrubbers”.

In queste apparecchiature la corrente gassosa, in ascesa, incontra la corrente discendente liquida del fluido di lavaggio che assorbe gli inquinanti e li separa dalla corrente gassosa stessa.

L'efficienza della separazione è funzione del dimensionamento dell'apparecchiatura di lavaggio, dimensionamento che deve essere effettuato tenendo conto di tutti i parametri che regolano lo scambio di materia tra le due correnti fluide.

L'assorbimento dell'inquinante può essere fisico (l'inquinante passa semplicemente in soluzione) o chimico (l'inquinante assorbito viene salificato dal reagente presente nella soluzione di lavaggio).

Come è facilmente intuibile, la depurazione ad umido non è applicabile ad ogni corrente gassosa inquinata, ma è efficace solo in presenza di determinate tipologie di inquinanti. In particolare potremo applicare con successo la depurazione ad umido nei seguenti casi:

- GAS ACIDI É il caso più comune. Si tratta di emissioni provenienti da bagni di decapaggio o lavorazioni dell'industria chimica e farmaceutica inquinate da acido cloridrico (HCl), anidride solforosa (SO2), acido fluoridrico (HF) e simili. I gas acidi vengono facilmente ed efficacemente abbattuti dal fluido di lavaggio e resi inerti mediante la salificazione con un alcali, genericamente idrossido di sodio (NaOH), disciolto nel liquido di lavaggio stesso. Lo spurgo continuo di una certa quantità di liquido di lavaggio ed il relativo reintegro con soluzione fresca, consente di mantenere sufficientemente pulita e, soprattutto, priva di depositi, la soluzione di lavaggio. Un controllo automatico del pH della reazione consente di mantenere l'efficienza di abbattimento nei parametri di progetto.

- GAS ALCALINI É una situazione molto simile al caso precedente e l'inquinante tipico è rappresentato dall'ammoniaca (NH3). Anche in questo caso l'abbattimento è agevole ed efficiente. La salificazione avviene mediante il dosaggio di acido solforico (H2SO4) o con il meno aggressivo acido fosforico (H3PO4).

- TRASCINAMENTI DI VAPORI ALCALINI OD ACIDI Anche questa è una situazione molto comune, bagni caldi di soda o reattori in fase acida possono generare emissioni cariche di vapori fortemente reattivi. In questi casi si procede come se si fosse in presenza di gas acidi od alcalini ma con l'accortezza di effettuare un iniziale raffreddamento mediante saturazione della corrente da depurare.

- SOSTANZE ORGANICHE SOLUBILI Anche in presenza di sostanze organiche solubili in acqua è possibile ottenere un'efficace depurazione della corrente gassosa inquinata. In questo caso però, non essendo generalmente possibile salificare l'inquinante, occorre operare con “acqua a perdere” inviando allo scarico l'intero flusso liquido in uscita dalla colonna di lavaggio. Tra gli inquinanti più comuni possiamo citare gli alcoli (etilico CH3CH2OH, metilico CH3OH ecc.) e le aldeidi (formaldeide HCHO, acetaldeide CH3CHO ) che, con opportuni accorgimenti, possono essere ossidate e salificate.

La corretta progettazione di uno

scrubber prevede diversi accorgimenti al fine di ottenere un

funzionamento regolare, alte efficienze di abbattimento e basse

perdite di carico. Ogni sezione in cui è suddiviso uno scrubber

richiede particolari accortezze.

La corretta progettazione di uno

scrubber prevede diversi accorgimenti al fine di ottenere un

funzionamento regolare, alte efficienze di abbattimento e basse

perdite di carico. Ogni sezione in cui è suddiviso uno scrubber

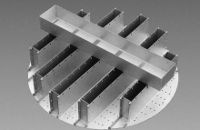

richiede particolari accortezze.Quando sono richieste perdite di carico particolarmente basse ed alte efficienze è possibile, oltre a tutti gli accorgimenti volti a minimizzare le perdite di cerico concentrate, utilizzare dei corpi di riempimento strutturati metallici od in materiale plastico

SEZIONE DI INGRESSO

Nonostante la funzione di

questa sezione della colonna sia semplicemente quella di introdurre

la corrente gassosa nell'apparecchiatura di depurazione, le

geometrie ed i rapporti tra le varie parti rivestono una importanza

fondamentale nell'efficienza complessiva dello scrubber. Un

dimensionamento non accurato di questa sezione porta a ridurre in

modo drastico l'efficienza complessiva, riducendo di fatto l'altezza

utile e disponibile dei corpi di riempimento.

Nonostante la funzione di

questa sezione della colonna sia semplicemente quella di introdurre

la corrente gassosa nell'apparecchiatura di depurazione, le

geometrie ed i rapporti tra le varie parti rivestono una importanza

fondamentale nell'efficienza complessiva dello scrubber. Un

dimensionamento non accurato di questa sezione porta a ridurre in

modo drastico l'efficienza complessiva, riducendo di fatto l'altezza

utile e disponibile dei corpi di riempimento.CORPI DI RIEMPIMENTO

I corpi di riempimento rappresentano “il

cuore” della colonna di lavaggio. Un pacco di corpi di riempimento,

in materiale plastico, acciaio o ceramica, supportato inferiormente

da una semplice griglia o da un più efficace piatto ondulato “multibeam”

per ridurre i fenomeni di trascinamento del liquido da parte dei gas

e contenere le perdite di carico.

I corpi di riempimento rappresentano “il

cuore” della colonna di lavaggio. Un pacco di corpi di riempimento,

in materiale plastico, acciaio o ceramica, supportato inferiormente

da una semplice griglia o da un più efficace piatto ondulato “multibeam”

per ridurre i fenomeni di trascinamento del liquido da parte dei gas

e contenere le perdite di carico.La scelta dei corpi ed il dimensionamento del pacco sono una questione di fondamentale importanza per l'efficienza della colonna e non solo. Il dimensionamento del pacco e la scelta del tipo di corpo di riempimento vengono effettuati seguendo ed equilibrando tra loro quattro diverse esigenze:

- Efficienza di abbattimento => deve essere sempre almeno uguale a quanto richiesto in fase di progetto

- Dimensioni della colonna => le dimensioni fisiche della colonna determinano una grossa quota del costo di investimento pertanto, a parità di efficienza, devono essere le più contenute possibile

- Portata di liquido di lavaggio => la portata di liquido in ricircolo deve essere la più piccola possibile senza trascurare l'efficienza di abbattimento della colonna stessa. Una portata ridotta comporta un minor consumo energetico e, nel contempo, contribuisce a mantenere ridotte le dimensioni della colonna.

- Perdite di carico => La scelta di corpi a bassa perdita di carico consente di contenere il consumo energetico senza sacrificare l'efficienza di abbattimento.

Anche la più attenta ed

accurata scelta dei corpi di riempimento risulta inutile se la

distribuzione del liquido di lavaggio è inadeguata. Tra i più

diffusi sistemi per la distribuzione del liquido di lavaggio

possiamo citare i seguenti, senza la pretesa di esaurire

l'argomento:

Anche la più attenta ed

accurata scelta dei corpi di riempimento risulta inutile se la

distribuzione del liquido di lavaggio è inadeguata. Tra i più

diffusi sistemi per la distribuzione del liquido di lavaggio

possiamo citare i seguenti, senza la pretesa di esaurire

l'argomento:

- Rampe di ugelli => rappresentano da sempre la soluzione più economica ma anche la meno efficiente per la distribuzione del liquido di lavaggio sui corpi di riempimento. Vengono usate esclusivamente per colonne di piccole dimensioni e per applicazioni semplici.

- Distributori a canali => rappresentano una delle soluzioni preferite in quasi tutte le applicazioni. Le caditoie del liquido possono essere costituite da semplici fori, da stramazzi o da combinazioni di fori e stramazzi.

- Distributori a tubi forati => rappresentano la soluzione ideale quando la portata di liquido da distribuire è bassa rispetto alla corrente gassosa.

- Distributori a piatto forato => sono l'ideale in condizioni di bassa velocità della corrente gassosa.

SEZIONE DI USCITA

La sezione di

uscita dello scrubber sostanzialmente ha lo scopo di consentire il

passaggio in atmosfera dei gas depurati arrestando il trascinamento

delle goccioline disperse nel flusso gassoso. É di fondamentale

importanza che l'efficienza nella rimozione delle gocce sia la più

alta possibile per evitare che anche le più piccole tracce di

inquinante non vengano disperse in atmosfera. Il componente base per

evitare il trascinamento di gocce è il “demister”. Questo oggetto è

generalmente costituito da pacchi di reti in acciaio inox o

polipropilene in grado di raccoliere e riportare all'interno della

colonna tutte le gocce trascinate dalla corrente gassosa.

La sezione di

uscita dello scrubber sostanzialmente ha lo scopo di consentire il

passaggio in atmosfera dei gas depurati arrestando il trascinamento

delle goccioline disperse nel flusso gassoso. É di fondamentale

importanza che l'efficienza nella rimozione delle gocce sia la più

alta possibile per evitare che anche le più piccole tracce di

inquinante non vengano disperse in atmosfera. Il componente base per

evitare il trascinamento di gocce è il “demister”. Questo oggetto è

generalmente costituito da pacchi di reti in acciaio inox o

polipropilene in grado di raccoliere e riportare all'interno della

colonna tutte le gocce trascinate dalla corrente gassosa. L'offerta Artyll comprende

colonne di lavaggio monostadio e pluristadio in polipropilene, in

acciaio rivestito ed in acciaio inossidabile, con o senza struttura

esterna di sostegno.

L'offerta Artyll comprende

colonne di lavaggio monostadio e pluristadio in polipropilene, in

acciaio rivestito ed in acciaio inossidabile, con o senza struttura

esterna di sostegno.L'efficienza di abbattimento può superare il 99% per inquinanti inorganici. Le portate di esercizio partono da un minimo tecnico di 500 Nm³/h per arrivare a superare i 40000 Nm³/h.

L'offerta comprende una accurata progettazione, realizzata sulle effettive necessità del cliente, con tutto il supporto documentale per l'ottenimento di approvazioni e certificazioni (ATEX e PED incluse). Realizzazione accurata seguita dal responsabile di commessa in tutte le sue fasi, dalla scelta dei materiali al premontaggio in officina. L'installazione viene seguita direttamente in tutte le sue fasi, dal montaggio all'avviamento ed al collaudo finale con analisi delle emissioni al camino.

Tutti gli scrubber progettati e forniti da Artyll vengono consegnati al cliente completi di:

- Manuali di uso e manutenzione=> I manuali ed il catalogo meccanico in accordo alla direttiva macchine sono sempre parte integrante della fornitura

- Relazioni di calcolo => Gli scrubber sono corredati di relazione di calcolo di processo e, per gli scrubber metallici, anche di relazione di calcolo meccanica, strutturale e, qualora previsto, a pressione ed a vuoto.

- Certificazioni => Quando richiesto vengono fornite le certificazioni PED ed ATEX. I certificati dei materiali sono sempre inclusi nel manuale di uso e manutenzione